3d打印机diy全教程(3d打印机轻松diy)

Samuel LeBlanc

nScrypt Inc.市场应用工程师

Paul Deffenbaugh博士

nScrypt Inc.资深科学家

Kenneth Church博士

nScrypt Inc.首席执行官

Jacob Denkins

前nScrypt Inc.应用工程师

摘要

随着技术的成熟,印制电子技术作为一个常见的术语而具备了更多的含义。柔性电子技术有时被划为这种技术的子集,并且其印制方法是实现卷对卷工艺的促成因素之一。目前,印制电子技术在性能上有了很大的提高,并且产生了很多可以和传统印制电路板技术竞争的应用。卷对卷工艺的优点是生产速度快、生产面积大且成本低。

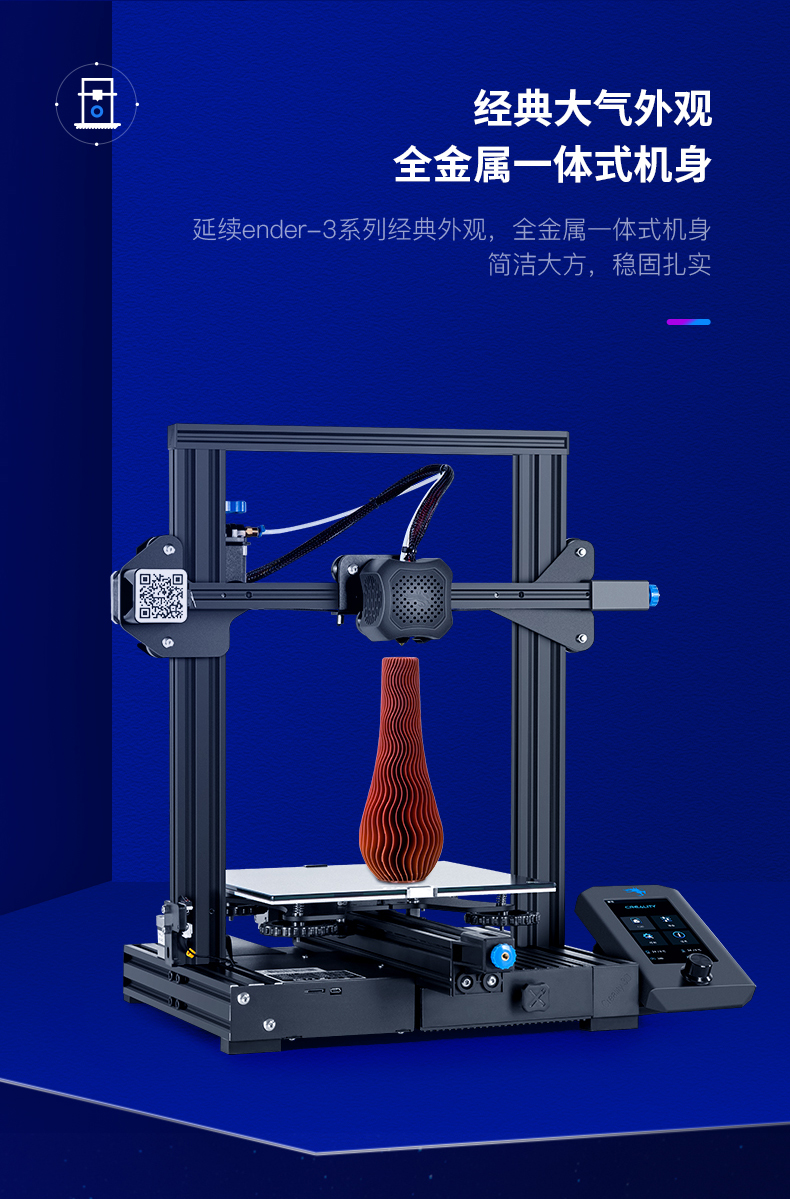

这项技术还实现了与备受关注的3D打印技术的融合。当今的3D打印技术已不再仅仅是一种快速样品制作工具和打印小型塑料玩具的技术。各大公司正在将3D打印作为制造方法来生产由传统制造技术无法完成的复杂部件。3D打印和印制电子技术的结合具有制造新产品的潜能,更具体地说,是让对象实现了电气实用化。电气实用化对象具有与印刷电路板竞争的优势。

“打印电路结构技术”将成为电子封装的新途径。许多公司希望通过精简装配流程,减小电子产品的尺寸,并以降低成本的方式来完成这一工作。这是十分具有挑战性的,但将打印结构技术和印制电子技术用作对单片器件的加工,将会具备诸多潜在的优点。由于打印电子技术的引入,我们得以减少装配过程中的人工接触。由于加工的是一个单片器件,因此有助于增强产品的耐用性。同时,这将消除连线、焊料和连接器,使器件更为小型化。这有可能成为印制电路板和微电子封装的未来。本文将给出打印电路结构技术的工作演示,以及3D打印电子技术所面临的障碍和潜在机遇。

引言

3D打印技术(即立体光刻成型)自20世纪80年代初问世以来已发展出多种形式。就本文而言,我们将考虑熔丝沉积(FFD)技术(也被称为熔融沉积成型(FDM)技术)。直到最近FDM打印技术才与印制电子技术结合起来,并用于制造3D打印电子产品。随着3D打印技术中这项进步的出现,打印电路结构(PCS)技术具备了比传统印制电路板(PCB)技术更为显著的优势。PCB板上的许多元器件可被集成到PCS中。我们已知PCS可以是完整的嵌入式电路(如天线)、集总元件、甚至是连接器。与其制造一块PCB并将元件贴装上去,不如将元件直接打印在电路上并作为电路所集成的一个部分。

这种打印技术使“直接数字化制造(DDM)机床”的应用成为了可能,该机床用到了多个工具头,包括一个微型分配泵,一个热挤压头,一个拾取和放置头以及一个微铣削-钻孔-抛光头。PCB加工需要用到许多机器,并且需要遮盖,而PCS加工可以实现完全自动化,整个加工过程可以在原位完成。虽然PCS技术具备一系列优势,但仍存在一些需要克服的障碍——即最终零件的加工速度和强度。

加工速度

熔融沉积成型(FDM)式3D打印技术以速度慢著称。这主要是由于传统的台式3D打印机挤出速率较低。影响挤出速率的因素很多,其中包括喷嘴直径、喷嘴温度、床温、X-Y轴运动速度、材料,甚至挤压电机。而这些因素会对熔丝的挤出量造成影响,喷嘴直径是挤出速率的主要决定因素。层高、挤出宽度和打印速度都取决于喷嘴直径,因此对其进行改进可以带来最大的好处。

标准打印喷嘴的内径为0.4mm,可以达到80~100mm/s的打印速度,但这同时取决于设备和所期望的打印质量。喷嘴尺寸可以增加——尽管这可以缩短打印时间,但会降低加工质量。质量上的下降可以体现为粗糙的表面光洁度、圆角和不正确的尺寸等。当打印较小的物体时,大直径的喷嘴对细小特征就束手无策。然而,由大直径喷嘴所带来的、与质量相关的缺点并不会始终困扰我们,现已找到相关的解决方案。

研究人员开发出一种被称为“意大利面条式”的打印技术,该技术能大大提高挤出速率并减少打印次数。这一过程包括从特制的1.75mm喷嘴中挤出打印熔丝,然后在需要加工的部位利用铣头来实现高质量的表面光洁度,并使打印满足尺寸。我们分别采用0.4mm喷嘴和“意大利面条式”打印方法,对ASTM D638-5型拉伸试样的打印速度进行一个对比实验。实验打印出两种拉伸试样,一种含与水平方向呈0°的填充物,而另一种含与水平方向呈90°的填充物。 对于加工不到位的样品,应当从强度试验中舍弃。

这两种样品均为1.0mm,并且是在喷嘴温度为235℃,床温为50℃的条件下打印出来的。两种样品的周边尺寸分别如图1和图2所示。

图1:ASTM D638-5型拉伸试样,0°填充

图2:ASTM D638-5型拉伸试样,90°填充

当用0.4mm喷嘴打印时,每个拉伸试样均在3分24秒内完成。当采用“意大利面条法”打印时,每个拉伸试样的平均耗时为1分58秒,而实际3D打印部分仅需32秒。本实验共重复进行25次。意大利面条法完成打印的速度要比第一种方法快2倍多,并且最终的表面光洁度远远超过了传统的打印样品。

图3:意大利面条法打印出的拉伸试样(加工前后对比)

图4:采用0.4mm喷嘴打印的、含0°填充的拉伸试样

图5:3D打印基板上的微分布导电浆料

这将大大有利于PCS技术,因为打印电子器件需要一个光滑的表面,以便实现导电材料的分发。通常,为确保导电性能并实现成功打印,FDM基板层需要用小于100微米的喷嘴来打印,以确保打印的准确性并能够忠实于设计。虽然也可以采用表面映射的方式(这种方式可实现轮廓打印),但平坦的表面将作为首选。这也为多层热塑性塑料的层叠打印提供了一个理想的表面。

图6:打印USB器件的步骤

加工PCS需要对多个流程和材料进行整合,尽管所有的工作都是在一套系统上完成的。以图6为例。这个小示范给出了加工嵌入式USB器件的步骤。首先,装有USB芯片的底座是用ABS塑料打印出来的——它是最常见的3D打印材料之一。为了适应电路的打印,我们需要将USB芯片的焊盘延伸至器件的边缘,因此一个平坦的表面是十分理想的。我们选择铣削头来完成这项任务。铣削头能够以大约一微米的径向跳动,选择性地对表面进行加工并使之变得平坦,以满足电路分配的要求。一旦完成,USB芯片可以借助于一个拾取-放置头准确地定位在平坦的表面上。

然后,我们以USB芯片焊盘处为起点,以打印基板的末端为终点分发导电材料。接着,通过定义横穿整个区域的统一高度,以使得平坦的表面有利于分发过程的进行。 这为导电材料的分发提供了更高的一致性,因为该过程需要一段在喷嘴和基板之间的恒定的“Z型间隙”或距离。然后,在圆形部分周围打印一个聚碳酸酯外壳,以制造一个用于放置环氧树脂的挡板。一旦环氧树脂固化,我们将再次用到铣头,以制造出一个精密且平坦的加工面。这是“多材料、多工艺的原位PCS加工技术”的一个小示范。

打印件的强度

用于打印的熔丝是丙烯腈-丁二烯-苯乙烯共聚物(ABS)、柔性热塑性弹性体(TPE),甚至是热塑性树脂聚醚酰亚胺(PEI)等这样的耐用材料。这些材料各有优缺点。不论是具备高冲击强度的ABS还是具备化学及温度稳定性的热塑性树脂聚醚酰亚胺(PEI),为特定的应用选择合适的材料将决定加工的成败。然而,采用FDM技术打印元件无法达到其他制造方法(如注塑成型)的优点。这是由于3D打印元件的强度依赖于层间表面粘结力、并排打印线的粘结力、打印方向和材料本身的机械性能;另一方面,相较于块体材料,3D打印会降低所打印元件的整体强度,这是由于在打印过程中有空隙被引入到元件内。

图7:采用0.4mm喷嘴加工的打印层截面视图

图8:采用“意大利面条”法加工的打印层截面视图

在图7和图8所示的这两个例子中,只要存在并排打印线的重叠,我们就可以观察到空隙。这是因为打印线的边缘是圆弧形的。为了消除这些空隙,可以将重叠因数添加到对象的打印路径生成中。这将使线条更为紧密地结合在一起,从而在一定程度上减少空隙。当指定的重叠因数较高时,被挤在一起的打印材料必将流向某个地方,因此会发生向上偏移。这将在顶层加工出现粗糙的表面光洁度,并且会不满足先前定义的整个高度尺寸。当采用0.4mm的喷嘴打印时,许多更小的空隙会被引入到打印对象中。虽然采用意大利面条法的打印层具有很大的空隙,但采用0.4mm的喷嘴打印元件的总空隙面积更大。这些空隙为这两种打印试样的最终抗拉强度带来了大约10%的差异(图9)。

图9:意大利细面条式和0.4mm喷头拉伸试样的抗拉强度比较

打印方向对被加工元件的强度起到了重要作用。在打印结构件时,加工层通常是沿着受力方向进行打印的。为举例说明在受力方向上进行打印的重要性,我们分别沿受力方向(0°试样)和垂直于受力方向(90°试样),对拉伸试样进行打印。0°试样失效前的平均抗拉强度(UTS)为47.028 MPa,而90°试样所能经受的抗拉强度要小得多(强度下降了大约72%),为13.572 MPa。巨大的抗拉强度差异表明,打印方向会对强度造成影响。这种差异再次归因于一个事实,即当受力方向与90°试样的打印方向垂直时,打印线之间的粘结力是唯一能提供抗拉伸力的途径而非材料本身。

图10:0°和90°拉伸试样的抗拉强度(UTS)

理想情况下,每一个方向上都存在一定的抗拉强度,这是由于在某些应用中可能有多个方向的力存在。在3D打印中不打印0°或90°填充物是十分普遍的,相反我们会打印45°填充物,因为这样可以提供多个方向上的抗拉强度。然而,这只是一个折中方法,相较于只沿受力方向进行打印,这将会降低整体的抗拉强度。此外,如果受力方向处于Z轴方向上,那么将遇到同样的问题,这是由于加工层的粘结力是决定某元件在失效前可承受拉力的主导因素。考虑到打印层间和并排打印线间的粘结力作为3D打印的一个要素,故需要有一种方法来增大它们对力的承受能力。为此,我们进行了“回流”实验。实验方法是使用带温度控制的激光器加热并“回流”已经打印过的塑料。我们将一部30W的激光器安装到机器上,并放置于90°试样的正上方。当激光经过样品表面时,采用非接触式温度计,测得塑料件的温度升高并维持在120℃。激光将3次经过元件的中截面,对塑料进行回流加工并增大层间附着力。

图11:用激光“回流”工艺处理过的拉伸试样

由拉伸测试可知,经过“回流”工艺处理过的试样平均产生了21.574 MPa的抗拉强度,相较于未经处理试样平均为13.572 MPa的抗拉强度,有了58%的增长。

图12:经过回流工艺处理和未经处理的90°拉伸试样的平均抗拉强度(UTS)

虽然抗拉强度有了很大的改善,但仍低于沿着受力方向打印出的元件的抗拉强度。然而这是十分重要的加工工艺,因为可以加工出具有较大抗拉强度的元件,该元件可承受多个方向上的受力。虽然这样在本质上只是增加了并排线的粘结力,但其也可以应用于层间粘附。通过将激光器放置于打印头前方,沉积材料的上一层会被重新加热,并同时被打印在元件的顶部,形成一个坚固的部分。这将增大层间附着力,并有助于消除空隙,使整个元件具备更大的抗拉强度;这是今后的工作方向。

结语

当今,PCB加工技术得到了广泛的优化。PCB可以实现批量生产,并具有相对较快的制造速度,是一种经过验证的可靠产品。然而,PCB加工技术也存在其局限性,比如该技术属于过程密集型,一次性投入大,并且生产过程会产生大量废弃物。打印电路结构技术是将PCB和3D打印技术结合在一起技术革新 。由于DDM工艺的引入,该技术可大大减少工艺步骤,在设备投入方面具备明显的优势,并更能实现定制加工。同时由于该技术主要为增材制造,故产生的废弃物极少。

RBP Chemical Technology 技术和业务开发副总裁

版权声明

本文内容均来源于互联网,版权归原作者所有。

如侵犯到您的权益,请及时通知我们,我们会及时处理。